Почему я принял решение собрать собственный станок

В первый раз мысль о создании фрезерного станка с ЧПУ для собственной коллекции оборудования пришла мне после завершения реконструкции шкафа на кухне. При переделке шкафа мной было изготовлено 26 (!) дверец. В результате чего я пришел к выводу, что это весьма скучное занятие. Когда вам случается рассказать друзьям о том, что вы сконструировали, обязательно кто-нибудь решить сделать то же самое и обратится к вам за помощью. Данная ситуация не оказалась исключением. Мой друг тоже решил установить на своих кухонных шкафчиках новые двери, и я согласился помочь. Друг выбрал дизайн дверец из цельного куска. Передо мной стояла перспектива создания большого числа дверей и разработки трафаретов, способных облегчить разметку. Тогда-то и пришла идея о разработке небольшого станка с ЧПУ. Однотипные повторяющиеся разметки такой станок мог бы с легкостью создавать, а устранив человеческий фактор, можно было бы добиться, чтобы дверцы точно походили одна на другую.

Стал заниматься поисками подходящего станка, который смог справиться бы с работой, но, подробно изучив рынок, был просто шокирован стоимостью подобного оборудования. Я смог найти экземпляры, стоимость которых составляла порядка 6000 у.е., однако, сам никогда б не решился приобрести такой дорогой станок. Даже если такая сумма покажется разумной, следует добавить налог, стоимость доставки плюс обменный курс. С учетом дополнительных расходов итоговая стоимость равнялась бы порядка 10000 у.е. Поиски чертежей или книг, содержащих описание требуемой конструкции, также не увенчались успехом, так как все найденные в сети образцы либо были слишком маленькими, либо требовали применения дорогих комплектующих. Именно поэтому я решил начать сборку собственного станка, воспользовавшись имеющимися у меня элементами для линейного перемещения, а также прочими составляющими, которые можно было модифицировать. Я решил записывать ход работы и фиксировать всю информацию в книге. Хочется отметить, что я затеял всю эту самостоятельную сборку, так как люблю сложные практические задачи.

Портальный тип

Портальный тип ЧПУ-станка, на мой взгляд, реализовать просто. Не так давно я сконструировал раму для пилы ленточного типа и портал, так что реализация новой установки показалась мне нетрудоемким занятием. Меня привлекла идея передвижения инструмента над поверхностью материала, а не наоборот. Станок с перемещением материала необходимо оснастить большой рабочей поверхностью. С учетом размеров моей мастерской – порядка 20 кв.м. — портальный тип станка является максимально подходящим.

Электродвигатели

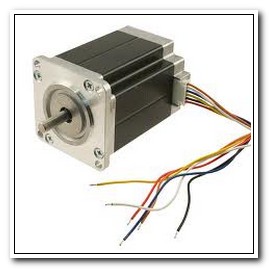

Первую из комплектующих, которую я пробрел, — шаговый электродвигатель. В местном универмаге мне был предложен ряд синхронных шаговых электродвигателей (см. рисунки 1.1 и 1.2).

Рис. 1.1. Синхронный шаговый электродвигатель (боковой ракурс)

Рис. 1.1. Синхронный шаговый электродвигатель (боковой ракурс)

Рис. 1.2. Синхронный шаговый электродвигатель (вид сверху)

Данные типоразмеры берут ток 1,4А на канал, их номинальное напряжение составляет 4,5В.

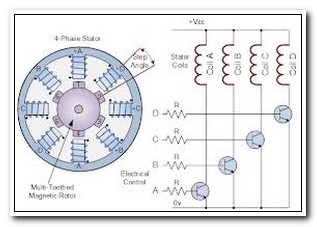

Такие двигатели применялись в продукции фирмы IBM, вероятно, для производства принтеров. Они являются униполярными, но при применении их как биполярных обеспечивают больший вращающий момент (см. рисунок 1.3).

Монтажная схема синхронного ШД 03-820-0240 4,5В, 1,4 А, 2 градуса/шаг

Рис. 1.3. Монтажная схема синхронного ШД

Мной было обнаружено, что ШД функционируют лучше, когда на них подается не номинальные 4,5В, а 12В. Мощность данного ШД оценивается удерживающим моментом, который измеряется в Нм – Ньютонметрах. В источниках об указанных ШД говорилось, что они имеют пределы 0,65 — 1,6 Нм. Но я сначала приобрел электродвигатель, а уже затем ознакомился с его описанием. Лучше сначала выполнить расчет необходимой вам мощности электродвигателя, которая нужна для функционирования станка, а уже потом приобретать соответствующий. В литературных источниках указано, как выполнить расчет мощности двигателя, необходимой для работы станка. Если не удалось найти требуемые электродвигатели, можно обратиться в компанию Pacific Scientific, которая предлагает не только огромный выбор ШД, но и возможность выбора необходимого программного продукта, позволяющего определить нужный вам тип.

Следует помнить, что несмотря высокую стоимость новых электродвигателей известных марок, они являются более надежными, и они легкостью сможете подобрать требуемую мощность. При этом новые ШД смогут существенно ускорить работу станка — увеличить скорость перемещения, но не скорость резания. Для основной массы материалов процесс резания на данном станке будет медленным независимо от установленного типа двигателя – фрезу невозможно перемещать сквозь дерево со скоростью на 5000 мм/мин и получать одновременно качественный вырез. В данном случае скорость резания 250-750 мм/мин является диапазоном, на который можно рассчитывать с подобными двигателями.

Линейное перемещение

Разработаны различные приспособления для линейного перемещения, однако основная масса слишком дорога для нашего замысла. Мной не так давно был приобретен копир от компании NuArc — я решил, что он когда-нибудь сможет мне пригодиться (см. рисунок 1.4).

Рис. 1.4. Поэлементное изображение ультразвуковой камеры горизонтального типа NuArc модели SST_1418. Элемент 21 — каретка, перемещающаяся по направляющим с применением линейных подшипников скольжения. Я его разобрал и увидел, что для передвижения копировальной панели на направляющих в нем применяются линейные подшипники скольжения.

Каретка, служащая для перемещения панели копира и мехов, станет отличным элементом будущего станка с ЧПУ — осью Y. Также в нее встроены крепления и подшипники (см. рисунки 1.5 и 1.6.).

Рис. 1.5. Камера NuArc, элемент 82 – направляющая

Рис. 1.5. Камера NuArc, элемент 82 – направляющая

Рис. 1.6. Каретка крупным планом: элемент 40 – подшипники, элемент 33 — положение гайки ходового винта

Рис. 1.6. Каретка крупным планом: элемент 40 – подшипники, элемент 33 — положение гайки ходового винта

Мной было обнаружено, что из 8 подшипников лишь 4 являются пригодными для применения, и я решил собрать ось X аналогичным способом. В данном случае я использовал линейные подшипники схожей конструкции: в них для опорных болтов проделаны отверстия и выполнена нарезка резьбы. Я сделал самостоятельно крепления подшипников для X-оси, так как заводские крепления имеют слишком высокую стоимость. Я не применял опоры направляющих, так как сами болты смогли обеспечить высокую прочность конструкции. Если вам все же захотелось смонтировать дополнительную опору, ее следует сделать из 2-х стальных уголков, имеющих распорку. При этом поверхность, на которую будет ставиться опора, должна быть очень ровной. Так как при сборке станка мной не планировалось применять стальную арматуру, использование болтов как опор направляющих позволило дополнительно регулировать их положение.

Аналогичные подшипники и направляющие можно было применить для оси Z, однако я решил взять для этих целей шарнирную телевизионную подставку, приобретенную в хозяйственном магазине. Она служит для горизонтального удержания телевизора массой до 40 кг. В разработанной мною конструкции перемещение по оси Z вертикально, а значит, салазки необходимо применять крепкие, оснащенные большими шариковыми подшипниками и имеющие достаточную длину для перемещения по Z-оси. В устройстве NuArc применялись подшипники 19 мм и направляющие, именно поэтому мной было решено для оси X применить аналогичный размер.

Устройства управления двигателями

Так как я уже приобрел электродвигатели, поэтому осталось только решить, какие управляющие устройства для них выбрать. Оптимальным решением стало применение интегральных схем L_297 и L_298 от компании STMisro Electronics. Их сайт предоставляет всю информацию, необходимую для разработки устройства управления биполярным ШД с применением 2-х интегральных схем, часто называемых чипами. Устройство управления, разработанное на основе данных микросхем, может давать необходимые ШД напряжение и ток.

Винт, оснащенный трапецеидальной резьбой

Далее возник еще один вопрос: каким образом будет выполняться перемещение портала и каретки. Сначала я хотел применять шарико-винтовую пару, однако после сравнения цен на ШВП и винты с трапецеидальной резьбой, принял решение, что не следует переплачивать втрое за ШВП. Преимущество применения шарико-винтовых пар заключается в возможности использования для заданных нагрузок менее мощных электродвигателей. Как говорил ранее, в ходе обработки материала перемещение инструмента будет происходить с невысокой скоростью, поэтому существующий люфт при монтаже винта с трапецеидальной резьбой будет компенсироваться программно. Таким образом, для данной конструкции целесообразно применять менее дорогостоящие винты.

Мне также нужно было определить число оборотов, которое должен выполнять винт для перемещения устройства на 25,4 мм. Из опыта, слишком большое число оборотов обеспечивает значительно более медленное движение, а слишком малое число оборотов снижает разрешающую способность в целом станка, не давая ему возможности выполнять обработку с высокой точностью. Мной было принято решение применить полудюймовый трапецеидальный винт, длина которого составляет 183 см, а также гайку на 8 оборотов длинной 25,4 мм.

Выбираем размеры станка

Как говорилось выше, площадь основания станка определялась, исходя из размеров моей мастерской. Так как размеры мастерской — 6,7×3,7 м, при этом основную ее часть занимают инструменты и материалы, габариты должны быть предположительно 2,2х1,2 м.

Следующим шагом является создание общего чертежа, т.к. в станке применяются некоторые элементы из горизонтального копира NuArc. Рама должна иметь длину, большую длины опор направляющих, т.к. необходимо место для монтажа креплений двигателей и подшипников. Ширина рамы будет на несколько см короче, нежели оставшаяся длина винта — 183 см, после отрезания части, необходимой для оси Z. На рисунках 1.7 и 1.8 представлены общие чертежи проекта станка. Рисунок 1.7 отображает станок сбоку, рисунок 1.8 показывает вид спереди.

Рис. 1.7. Чертеж будущего станка (вид сбоку)

Программное обеспечение

Продумав, какими будут форма и размер станка, а также выбрав шаговые электродвигатели и управляющие устройства, у меня возник вопрос о программном продукте для управления станком. Я рассмотрел массу вариантов, однако, виду отсутствия опыта в данной сфере, решил подыскать программу с максимально простым интерфейсом и управлением. Программа, задающая команды по перемещению шагового электродвигателя при движении по необходимой траектории, записана как G-код и М-код. Данные коды служат для сообщения станку координат X, Y и Z для перемещения инструмента в нужное место, а также инструкций по выполнению команд. Упрощенные программы, задающие траекторию в виде простых фигур – прямоугольников или кругов – легко написать самостоятельно. Однако мне была необходима программа, позволяющая сначала создавать свой рисунок в редакторах типа CorelDraw, а далее выполнять его импорт и генерацию в автоматическом режиме кодов G и М. Я изучил ряд бесплатно распространяемых программ, однако они оказались довольно сложными. В итоге поиск дал результат — программу KCam, полностью соответствующую моим запросам. Рисунок 1.9 отображает рабочее окно KCam.

Программный продукт KCam не является бесплатным, при этом его стоимость относительно небольшая – порядка ста долларов США. Программа весьма эффективна и проста в применении, к тому же дает возможность работы посредством LPT-порта компьютера. Также KCam позволяет импортировать HPGL-файлы, разработанные в CorelDraw, DXF-файлы программ типа AutoCAD.

Итак, я рассказал вам и о своем конструктивном решении ЧПУ-станка, а также выборе шаговых электродвигателей, управляющих устройств и программного обеспечения.