Классификация ЧПУ-станков

1. В зависимости от того, какой вид основных операций обработки имеют ЧПУ-станки, их можно классифицировать на технологические группы: токарные, фрезерные станки, станки сверлильного типа, координатно-расточные станки, сверлильно-фрезерные или фрезерно-расточные, станки сверлильно-фрезерно-расточного типа, шлифовальные, а также многоцелевые или многооперационные станки, зубообрабатывающие, электрообрабатывающие (электроэрозионные и пр.) станки и т.д.

2. Исходя из принципа управления движением, определяемого ЧПУ-системой, выделяют 3 группы станков: имеющих позиционные СЧПУ, контурные СЧПУ и комбинированные СЧПУ.

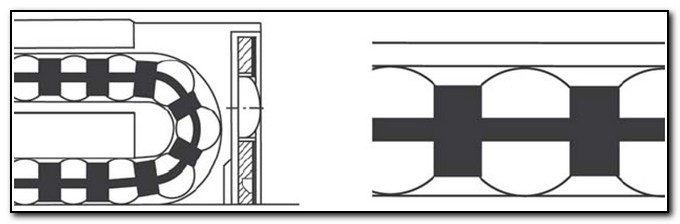

3. В зависимости от количества применяемого инструмента — одно- и многоинструментальные. Ко второй группе относят станки, имеющие число инструментов не более 12. Станки, позволяющие обеспечивать очень высокую концентрацию операций, оснащенные более чем 12-ю инструментами и снабженные специальным магазином для расположения инструментов, считаются многоцелевыми. Особенностью таких станков является наличие стола либо делительного устройства с непрерывным согласно программе движением или периодическим движением.

При этом, исходя из принципа смены инструмента, ЧПУ-станки классифицируют по следующим типам:

— с возможностью ручной смены инструмента, имеющие крепеж ручного типа;

— с возможностью ручной сменой инструмента, имеющие механизированный крепеж инструмента;

— с возможностью автоматической смены инструмента, оснащенные револьверной головкой;

— с возможностью автоматической смены инструмента, оснащенные манипулятором из магазина инструментов.

ЧПУ-станки разделяют и по прочим признакам, к примеру, по количеству управляемых координат.

Современным достижением считается комплекс оборудования, называемый модулем ГПС (гибкой производственной системы). К модулю ГПС также могут относить роботизированный технологический комплекс, гибкий производственный модуль, робототехнический комплекс, станочный комплекс и пр. В ГПС в качестве модуля понимается обрабатывающая ячейка, состоящая из ЧПУ-станка, промышленного робота, предназначенного для загрузки/выгрузки деталей, а также устройств накопления и ориентирования заготовок и деталей.

Рис. 1. Классификация станков с ЧПУ

Рис. 1. Классификация станков с ЧПУ

Индексация ЧПУ-станков

В общепринятой системе основное обозначение модели ЧПУ-станка содержит еще и добавочные индексы: Ф1-станки, имеющие цифровую индикацию положения рабочих органов и ручной ввод данных; Ф2- станки, оснащенные позиционным устройством ЧПУ; Ф3 – станки, имеющие контурное устройство ЧПУ; Ф4- станки, оснащенные комбинированным УЧПУ и Т – станки с оперативным устройством ЧПУ.

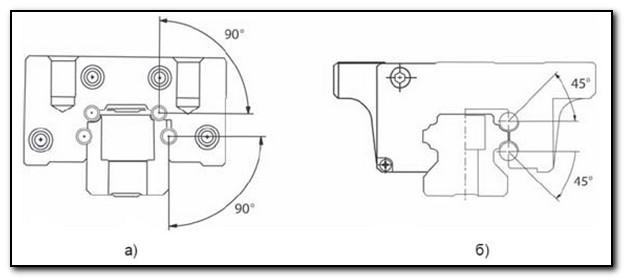

При этом вводятся индексы, предназначенные для отражения конструктивных особенностей станков, которые связаны с автоматическим способом смены инструмента: индекс Р — смена инструмента посредством поворота револьверной головки; индекс M — смена инструмента из магазина. Указанные индексы записываются непосредственно перед индексами Ф2, Ф3 и Ф4.

Приведем примеры. Станок 2Р135Ф2 – модель сверлильного станка (2) с позиционным устройством ЧПУ (Ф2), оснащенный револьверной инструментальной головкой (P); модель 1725МФ3 – станок токарного патронно-центрового типа с контурным управлением ЧПУ, оснащенный инструментальным магазином. Индекс МФ4 указывает, что станок многоцелевой: 2623ПМФ4 оснащен устройством ЧПУ комбинированного типа и магазином инструментов.

Определенные модели ЧПУ-станков имеют индексацию в виде буквенных индексов заводов-изготовителей и порядковым номером. К примеру, модель ГФ1813-С1 представляет собой станок, произведенный на Горьковском заводе фрезерных станков. Станки с ЧПУ сохраняют индексацию по точности, принятую для станков универсального типа: нормальная точность относится к классу Н, повышенная – к классу П, высокая — к классу В, особая — к классу А, особо высокая (мастер-станки) — к классу С. Запись индекса класса точности (исключая Н) производится в обозначении станка после всех индексов-цифр, к примеру, модель 6Б76ПМФ4 представляет собой многоцелевой станок, имеющий повышенную точность (индекс П). Индексация станка может содержать его основные параметры: максимальный диаметр обрабатываемого и устанавливаемого изделия над станиной (в случае патронных станков); максимальный диаметр обрабатываемого элемента над суппортом (в случае центровых и патронных станков); максимальный диаметр обрабатываемого прутка (в случае прутковых станков); ширина рабочей поверхности станочного стола, диаметр встроенного круглого стола; максимальный условный диаметр сверления и пр.

Рис. 2. Обозначение станков с ЧПУ

Рис. 2. Обозначение станков с ЧПУ

Типы металлорежущих ЧПУ-станков

Исходя из технологических возможностей ЧПУ-станков, определяются их типы. Токарные ЧПУ-станки служат для обработки наружных или внутренних поверхностей деталей для тел вращения, имеющих прямолинейные и криволинейные контуры, сложные внутренние полости, наружную и внутреннюю резьбу (валы, фланцы, втулки, крышки и пр.).

Токарные станки бывают центровыми, патронными, патронно-центровыми и карусельными. Максимально распространены станки, имеющие горизонтальную ось шпинделя, горизонтальную, вертикальную или наклонную станину, на которой размещен суппорт и каретка. Направляющие продольного передвижения находятся, как правило, на станине, поперечного передвижения — на суппорте. Станки токарного типа оснащаются одной револьверной головкой, двумя на 3-8 позиций, имеющими горизонтальную или вертикальную ось поворота, а также цепными/барабанными магазинами для 8-16 инструментов. В промышленности широко используются станки патронно-центрового типа 16К20Ф3 разнообразных модификаций. Станки карусельного типа служат для обработки крупногабаритных элементов (1512Ф3 и пр.).

Фрезерные ЧПУ-станки предназначаются для проведения процедур фрезеровки объемного и контурного типа плоскостных и корпусных деталей усложненной конфигурации, а также для целей сверления, растачивания, зенкерования, нарезки резьбы и пр. Исходя из компоновки, фрезерные станки подразделяются на вертикально- и горизонтально-фрезерные. Обе группы станков могут быть бесконсольными и консольными, оснащаться автоматической и ручной сменой инструмента, иметь один или несколько шпинделей, а также число управляемых координат от трех и более. Используются и продольно-фрезерные станки. Предприятия отдают предпочтение вертикально-фрезерным станкам — моделям 6Р13Ф3, МА655Ф3 и 6520Ф3, а также горизонтально-фрезерным — моделям 6Б444Ф3 и пр. Сверлильные, расточные ЧПУ-станки служат в целях обработки отверстий разными инструментами в деталях плоскостного и корпусного типа. Сверлильные станки зачастую оснащены револьверной головкой. Расточные станки классифицируются на горизонтально-расточные, а также координатно-расточные. Некоторые станки позволяют выполнять фрезерование. Широко распространенными являются вертикально-сверлильные станки — модели 2Р135Ф2, а также горизонтально-расточные станки (модель 2А622Ф2 и пр.).

Многоцелевые станки (или многофункциональные, многооперационные, станки типа «обрабатывающий центр») позволяют обеспечить комплексную обработку усложненных деталей с любой стороны без их перебазирования. Данные типы станков производятся для обработки корпусных, плоскостных элементов, реже – с целью обработки тел вращения; оснащаются инструментальными магазинами. Некоторые виды станков оснащены устройствами автоматической смены заготовок.

Исходя из компоновки, выделяют многоцелевые станки, имеющие горизонтальное расположение шпинделя и оснащенные поворотным столом (модели ИР500ПМФ4 и ИР320ПМФ4), а также станки, имеющие вертикальное расположение шпинделя (модель 243ВМФ2 и пр.). Многоцелевой прецезионный станок модель ИР200АМФ4 позволяет производить не только традиционные работы, но и шлифование, в т.ч. по контуру. Кроме описанных станков токарного, фрезерного, сверлильного типа и многоцелевых, существуют и другие типы ЧПУ-станков для металлорезки, к примеру, шлифовальные, зубообрабатывающие, предназначенные для электрообработки, однако их применяют гораздо реже.

Рис. 3. Основные типы станков с ЧПУ

Рис. 3. Основные типы станков с ЧПУ

Система координат ЧПУ-станков

Координатная ось ЧПУ-станка – это направление, которое совпадает с передвижением рабочего органа.

Единой системой координат для любого ЧПУ-станка принято считать стандартную (правую) систему, при которой X, Y, Z-осями указывается положительное перемещение инструментов относительно статичных частей станка (см. рисунок 4). X’, Y’, Z’-осями указываются положительные направления перемещения заготовки относительно статичных частей станка; направление противоположно X, Y, Z-осям.

Принято обозначение круговых перемещений инструмента (к примеру, поворот оси шпинделя станка для фрезерования): буквами А — перемещения вокруг Х-оси, буквами В — вокруг Y-оси, буквами С — вокруг Z-оси. Обозначение круговых перемещений заготовки, к примеру, управляемый согласно программы поворот стола расточного станка — буквами А’,В’ и С’. Понятие «круговые перемещения» не включает вращение шпинделя токарного станка, шпинделя с инструментом.

Направления движения вдоль одной прямой 2-х рабочих органов обозначают с помощью так называемых вторичных осей: U,V и W (параллельны соответственно X,Y и Z); в случае 3-х перемещений в одном направлении — P,Q и R — третичные оси.

Определение положительных направлений осей координат в данной стандартной системе координат производится согласно правилу правой руки: направление большого пальца — положительное направление Х-оси (абсцисс), указательного – Y-оси (ординат), среднего – Z-оси (аппликат). Определение положительного направления вращения вокруг данных осей выполняется по следующему правилу: большой палец располагается в направлении оси, а остальные согнутые пальцы показывают положительное направление вращения.

Положительным направлением перемещения является то, при котором происходит отступление инструмента и заготовки друг от друга. В таком случае Х-ось всегда лежит горизонтально, а Z-ось является совмещенной с осью вращения инструмента (в станках токарного типа — с осью шпинделя).

Станки разных типов и моделей имеют по-разному размещенные системы координат, однако всегда выдерживаются требования стандарта. Далее на рисунке представлены контуры станков разных типов с указанием расположения и направления осей, координатных систем: а — токарных

Рис 4. Стандартная система координат ЧПУ-станков

Рис 4. Стандартная система координат ЧПУ-станков

Рис. 4а. Контуры станков: а — токарного, б – фрезерного со стационарным столом, сверлильного; в — объемно-фрезерного с горизонтальной осью шпинделя, г — горизонтально-расточного

Рис. 4а. Контуры станков: а — токарного, б – фрезерного со стационарным столом, сверлильного; в — объемно-фрезерного с горизонтальной осью шпинделя, г — горизонтально-расточного

Способ и начало отсчета перемещений

В ЧПУ-станках применяются два способа отсчета движения: абсолютный, относительный (в приращениях). В случае применения абсолютного способа отсчета, расположение начала координат фиксируется (остается неподвижным) полностью для всей программы обработки. Точка, принятая за начало отсчета станочной системы координат, называется нулевой точкой станка (нуль станка (М)). Иногда началом координат может быть избрано любое место в диапазоне ходов рабочих органов. В таком случае эта точка называется «плавающим нулем» (W). Т.о., в случае обработки на данном станке детали с применением абсолютного отсчета, все ее координаты необходимо определить относительно (М) – нулевой точки станка, или относительно (W) – «плавающего нуля».

В системах, имеющих относительный способ отсчета координат, нулевым всякий раз принимается позиция рабочего органа, которую он занимал перед тем, как начать очередное перемещение. В программе в таком случае записано приращение координат инструмента для последовательного перемещения от точки к точке. Абсолютный способ отсчета является более точным, поскольку в нем нет накопления погрешностей движения.

Рис 5. Система координат станка (ХMY) и детали (XДWYД)

Рис 5. Система координат станка (ХMY) и детали (XДWYД)

Число программируемых движений

Исходя из числа программируемых движений, ЧПУ-станки подразделяются на двухкоординатные (токарные и сверлильные), трехкоординатные (фрезерные, сверлильные и расточные), четырехкоординатные (токарные с двумя суппортами или фрезерные, оснащенные возможностью дополнительного движения инструмента/заготовки), пятикоординатные (в основном фрезерные), многокоординатные (специализированные станки).

В случае, когда управление по какой-либо координате станка возможно лишь при отсутствии перемещения по любой другой координате, число управляемых координат этого станка условно берут за десятичное дробное число, при этом половина координаты вычитается из полного числа координат. Так, в случае четырехкоординатного фрезерного станка программируемый поворот заготовки (четвертая координата) может выполняться только при отсутствии перемещения по 3-м основным координатам, и подобный станок можно охарактеризовать как 3.5-координатный.

Структурная схема ЧПУ-станка

Современные станки содержат ряд кинематических цепей, замененных на электромеханические. Внутренняя связь ЧПУ-станка токарного типа с электромеханическими цепями выполнена в виде 2-х кинематических пар (см. рисунок 7): шпинделя (1) – передней бабки (2), каретки суппорта (3) – станины (4), кинематической цепи (8), электродвигателя (6), каретки суппорта (3), электрических цепей, соединяющих шпиндель (1) и управляющее устройство (5), электродвигатель (6) и датчик (7) перемещений каретки суппорта и управляющее устройство (5).

Внешняя связь представляет кинематическую цепь (10) между двигателем (11) и шпинделем (1).

Настройки параметров исполнительного движения Ф (В1, П2):

— траектория – на шаг резьбы — двигателем (6), качественно (левозаходная или правозаходная) — двигателем (6);

— скорость – посредством коробки передач iv и двигателем (10);

— направление — двигателем (10).

Путь, напряду с исходным положением, отсчитывается системой управления.