Так как РНК имеют более высокую стоимость по сравнению с другими типами направляющими, описанными в предыдущих статьях, сегодня они используются, как правило, в оборудовании высокого технического уровня. Так, сегмент металлорежущих станков применяет РНК преимущественно для обрабатывающих центров. Для них сформулированы количественные показатели технических требований.

Направляющие должны иметь возможность воспринимать на себя нагрузки, не нарушая при этом работоспособности в процессе определенного суммарного пути хода каретки, который можно пересчитать в ресурс работоспособности по времени. Имеется определенный признак нарушения работоспособности — это возникновение питтинга или усталостного нарушения на телах качения (рельсовых дорожках) каретки.

В ходе эксплуатации станка происходит действие сил и моментов на направляющие, и в общем случае это:

— силы вертикальные и горизонтальные, направленные перпендикулярно перемещению каретки (действие сил происходит вдоль направления движения каретки на привод перемещения узла или зажимные устройства);

— моменты, оказывающее воздействие вокруг трех координатных осей.

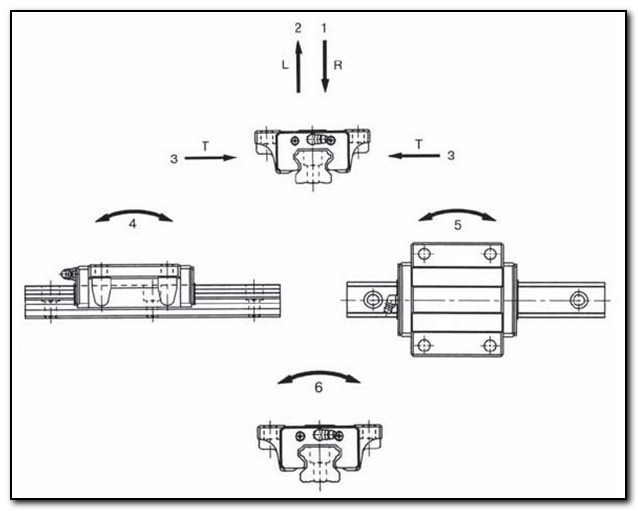

Приведем на рисунке 1 схему действия нагрузок.

Рис. 1. Схема действующих на направляющие нагрузок: 1 — радиальная; 2 — обратная радиальная; 3 — тангенциальная; 4 – МY-момент; 5 – МZ-момент; 6 – МX-момент

Параметры направляющих, характеризующие их способность к восприятию нагрузок, — это такие базовые силовые нагрузки, как статическая (Сo) и динамическая (С), допустимый статический момент Mo, а также статический запас прочности fs.

Сo (базовая статическая нагрузка) представляет собой нагрузку константной величины и направления, в результате воздействия которой показатель суммарных остаточных деформаций тела качения и поверхностей дорожки в зоне контакта, где напряжение максимально, равен 0,0001 от диаметра тела качения (определение «базовые» приведено в соответствие с терминологией ГОСТ 18855 на подобные нагрузки подшипников качения). Итак, величина Сo является максимально возможной статической нагрузкой.

С (базовая динамическая нагрузка) представляет собой нагрузку константной величины и направления, при воздействии которой с 90%-ной вероятностью работоспособность шариковых направляющих сохраняется после не менее чем 50км-го пробега, а направляющих роликового типа — не менее 100км-го. Мo (допустимый статический момент) является моментом постоянной величины и направления. Здесь суммарное значение поверхностей дорожек и деформаций тел качения в зонах контакта, где имеет место максимальное напряжение (на телах качения эти зоны – концы каретки), равно 0,0001 диаметра тел качения.

Показатели С, Сo и Мo для определенного типоразмера направляющих, а также исходя из направления действия нагрузки, приведены в фирменных каталогах. Так как в ходе эксплуатации направляющих происходит воздействие аналогичных по величине и направлению нагрузок, и могут возникать толчки, вибрации, удары, фирмами по производству РНК рекомендовано ограничивать максимальные действующие нагрузки Р и моменты М в сравнении с их базовыми величинами Сo и Мo.

Величину ограничения можно охарактеризовать статическим запасом прочности fs, выраженным в формуле (1):

Рекомендованная величина fs в обоих случаях зависит от эксплуатационных условий и также приводится в каталогах продукции. К примеру, для шариковых направляющих ТHK и SВC fs лежит в диапазоне 1-5. Величина fc, называемая фактором контакта, находится в зависимости от количества кареток, расположенных на одном рельсе и имеющих подвижный узел. В случае одной каретки fc=1, а при нескольких каретках показатель fc будет меньше единицы. К примеру, для шариковых направляющих от ТНK и SВC, когда количество кареток составляет 2-5, значение величины fc находится в диапазоне 0,81-0,61 соответственно.

Если известны действующая нагрузка Р, а также величина С определенного типоразмера РНК, в таком случае безотносительно к ряду определенных факторов, указанных ниже, можно вычислить номинальную долговечность направляющей Lн, которая измеряется величиной пути перемещения каретки до возникновения питтинга (2).

Конкретные факторы, оказывающие влияние на реальную долговечность, — это твердость рельсовых дорожек (фактор fн), фактор контакта (fс) и нагрузочный фактор (fw), формируемый с учетом характера действующих сил (отсутствуют или нет удары, вибрации, рывки) и скоростных условий функционирования направляющих (скорость и ускорение перемещения каретки). Фирменные каталоги содержат сведения о величинах данных факторов. К примеру, для шариковых направляющих от ТНК и SВC при твердости НRC=60 показатель fн=1, а в случае, когда НRC=50, величина fн=0,52 (диапазон величин fс был приведен ранее).

Фактор fw имеет значение, лежащее в диапазоне 1-1,5 (функционирование без вибраций, ударов при скоростях перемещения каретки, меньших чем 15 м/мин, и ускорениях, не превышающих 5 м/с2) до 2-3,5 (при условии наличия вибраций и ударов, скоростях более 60 м/мин и ускорениях в диапазоне 10-20 м/с2). Так как работа станков ведется, как правило, при температуре менее 1000С, рабочие температурные условия не оказывают влияния на долговечность направляющих.

Таким образом, показатель реальной долговечности Lн можно определить по формулам (3):

Способ защиты РНК от загрязнений, а также качество смазки оказывают влияние на реальную долговечность. Применяя рекомендуемые компанией-изготовителем (зависит от типа РНК и эксплуатационных условий) способы защиты направляющих, смазочные материалы и методы смазки, нет необходимости выполнять расчет дополнительных факторов, оказывающих влияние на долговечность. В случае эксплуатации РНК как компонентов станков, нагрузка Р постоянно меняется по величине и направлению, поэтому, выполняя расчет реальной долговечности, необходимо применять показатель Рэ — эквивалентную динамическую нагрузку, вычисляемую согласно методам, приводимым в каталогах фирм-производителей. Для определения Lh — долговечности РНК в часах эксплуатации – применяется формула (4):

Способ защиты РНК от загрязнений, а также качество смазки оказывают влияние на реальную долговечность. Применяя рекомендуемые компанией-изготовителем (зависит от типа РНК и эксплуатационных условий) способы защиты направляющих, смазочные материалы и методы смазки, нет необходимости выполнять расчет дополнительных факторов, оказывающих влияние на долговечность. В случае эксплуатации РНК как компонентов станков, нагрузка Р постоянно меняется по величине и направлению, поэтому, выполняя расчет реальной долговечности, необходимо применять показатель Рэ — эквивалентную динамическую нагрузку, вычисляемую согласно методам, приводимым в каталогах фирм-производителей. Для определения Lh — долговечности РНК в часах эксплуатации – применяется формула (4):

где коэффициент Ls – это усредненная длина перемещения каретки (м), L—долговечность (км),n1 -усредненное число двойных ходов (мин-1)

РНК представляет собой промежуточный элемент между статичной частью, к которой крепится рельс, и подвижной, обычно устанавливаемой на каретке станка. Станочный узел в таком случае опирается на 2 или более РНК. При этом важнейшей функцией РНК является обеспечение с определенной точностью прямолинейности и постоянного углового положения подвижной станочной части (узла станка).

Прямолинейность передвижения станочного узла отвечает за геометрическую точность (прямолинейность осей отверстий, плоскостность и пр.) детали обработки. Постоянное угловое положение обеспечивает точность взаиморасположения обрабатываемых поверхностей (к примеру, параллельность осей отверстий), точность позиционирования всего рабочего объема станка (регулярно «уплывает» из-за проявления принципа Аббе).

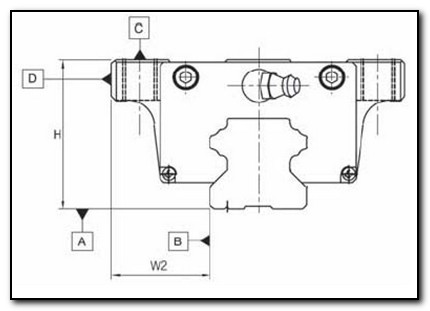

Для того, чтобы обеспечить требуемые характеристики, определяющие в результате класс станка, точностью должны обладать обе (или более) РНК, должна быть точная обработка поверхности станка, которая предназначена для монтажа РНК, и с высокой точностью должен быть произведен монтаж РНК (их взаиморасположение). Точность самих РНК характеризуется такими параметрами (см. рисунок 2), как:

— допуск на высоту Н, разность ΔН высот в комплекте кареток, установленных на одном рельсе

— допуск на размер W2, разность ΔW размера в комплекте кареток, установленных на одном рельсе

— допуск ΔС на параллельность А-плоскости рельса траектории движения поверхности С каретки по всей длине ее хода

— допуск ΔD на параллельность плоскости В рельса траектории движения поверхности D каретки по всей длине ее хода

Рис. 2. Поверхности, определяющие параметры точности РНК

Величины допусков зависят от класса точности РНК и описываются в каталогах компаний-производителей для каждого из типоразмеров направляющих.

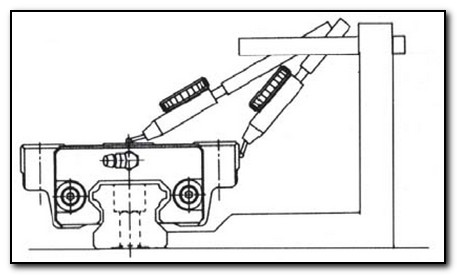

Контроль за параллельностью перемещений С и D поверхностей выполняется согласно схеме, изображенной на рисунке 3. Контроль прямолинейности вертикального и горизонтального движения каретки может выполняться или стрелочным измерительным прибором с применением эталонной линейки, расположенной параллельно рельсу, или с применением автоколлиматора. Применение автоколлиматора позволяет измерять постоянство углового расположения каретки в вертикальной и горизонтальной плоскостях при ее движении по рельсу. Компании-производители РНК не рекомендуют выполнять проверку прямолинейности движения каретки и постоянства углового положения каретки на автономной РНК и не регламентируют посредством допусков погрешности таких передвижений, так как точность передвижения подвижного станочного узла определяется с помощью минимум двух РНК и зависит от точности установки.

Рис. 3. Схемное изображение контроля параллельности базовым рельсовым поверхностям траектории перемещений каретки

Для нормального функционирования РНК монтажные поверхности на статичной и подвижной частях станка необходимо обрабатывать с особой точностью. Каталоги фирм-производителей РНК обычно содержат допустимые погрешности поверхностей монтажа по разновысотности – по отклонению данных поверхностей от нормали в рамках одной плоскости — для 2-х рельсов и 4-х кареток (или более). Имеется также информация о допустимых отклонениях рельсов по параллельности, дается подробное описание различных возможных методов обеспечения точного взаиморасположения рельсов и кареток в ходе их установки. Допустимые погрешности монтажа определяются типоразмерами РНК, расстоянием между рельсами и величиной преднатяга в направляющей.

Шариковые РНК, имеющие круговую форму сечения дорожек качения, обладают характерной особенностью – это существенная компенсационная способность, дающая возможность уменьшить действие погрешностей производства направляющих и их установки на плавность и точность хода подвижной станочной части. Благодаря этому существенно повышается точность передвижения подвижной части станка с применением РНК при прочих равных условиях, если сравнивать с направляющими скольжения.

Станку необходима высокая жесткость для обеспечения устойчивости процессов (к примеру, резания) и для высокой точности обработки. Определяется жесткость станка в существенной мере жесткостью подвижных стыков в станочных узлах, в состав которых включаются направляющие линейных перемещений узлов. В системе РНК жесткость определяется габаритами, формой конструкций, величиной преднатяга между кареткой и рельсом.

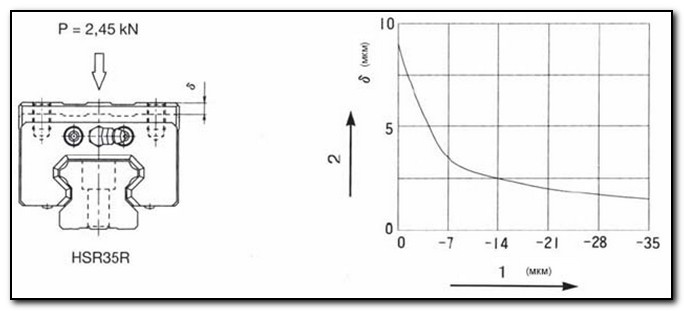

Необходимые величины жесткости РНК определяют типы станка, его размеры, условия эксплуатации, точность и прочие параметры. Они являются существенным критериев при определении типоразмера и варианта РНК. На жесткость конкретной направляющей влияет величина предварительного натяга, обеспечиваемого при производстве направляющей. Значения могут быть различными. При возрастании преднатяга возрастает жесткость системы (направляющая/каретка) сначала довольно интенсивно, затем замедляется, что проиллюстрировано на примере (см. рисунок 4). Здесь на оси ординат отмечена упругая деформация, т. е. при предварительном натяге, к примеру, 14 мкм, показатель жесткости будет равен 2450 Н/2,5 мкм, т.е. ф1000 Н/мкм.

Рис. 4. График зависимости упругой деформации δ от преднатяга: 1 — преднатяг; 2 — упругая деформация

Задачей минимального натяга является обеспечение отсутствия зазора по длине каретки при воздействии расчетной внешней нагрузки, в т. ч. и знакопеременной. Лимитация максимального натяга выполняется прочностью поверхностных слоев. На нее влияет наличие действующих нагрузок (ударов, вибраций); ограничивается повышением эквивалентной нагрузки и уменьшением срока эксплуатации направляющих.

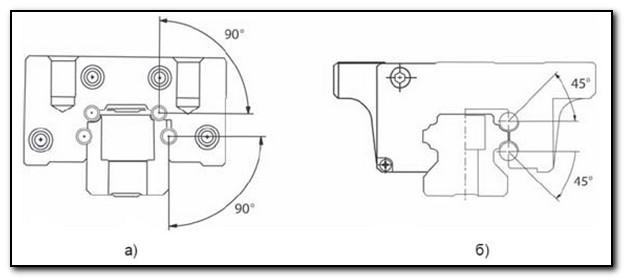

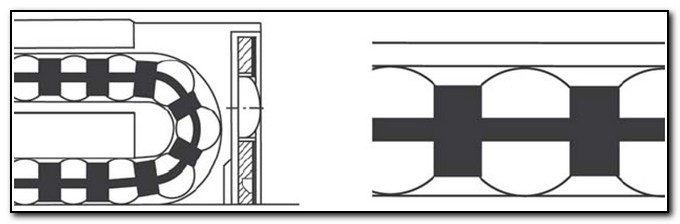

В зависимости от того, какую форму имеет поперечное сечение и как расположены дорожки качения РНК, величина жесткости и базовых силовых нагрузок в разных направлениях приложения могут быть или одинаковыми, или лежать в значительных пределах. Основная масса шариковых РНК оборудована двумя основными типами расположения дорожек качения (см. рисунок 5). Согласно рисунку 5б, расположение дорожек обеспечивает почти одинаковые жесткости и базовые силовые нагрузки, что касается и обратного радиального, и тангенциального направлений (см. рисунок 1), и немного различающиеся с радиальным направлением. При дорожках, расположенных согласно рисунку 5а, разница данных величин очень большая, что показывают данные таблицы 1.

Рис. 5. Дорожки качения на рельсе: основные типы расположения

Таблица 1. Характеристики базовой нагрузки в разных направлениях

Помимо того, что преднатяг оказывает влияние на жесткость, он также позволяет обеспечивать отсутствие угловой переориентации подвижной станочной части в случае реверса направления ее передвижения или в случае реверса направления воздействия сил резания, что нужно в целях обеспечения максимальной точности как контурной, так и объемной обработки деталей.

Отметим, что благодаря близости радиуса кривизны дорожек качения к радиусу шариков, контактная поверхность шариковых РНК в случае приложения нагрузки более контактной поверхности у РН роликового типа. Таким образом, жесткость и нагрузочная способность шариковых РНК (в типах с повышенной жесткостью, к примеру, SNR и SNS) не ниже, а зачастую и выше роликовых РНК. Отмечается также безотказность при работе шариковых РНК в сравнении с роликовыми из-за возможности возникновения у них перекоса роликов.

Величина предварительного натяга определенных серий и типоразмеров РНК указана к каталогах компаний-изготовителей или в абсолютной форме (микрометры), или в форме указания силы предварительного натяга (как правило, доли от показателя С — базовой динамической нагрузки). Величина жесткости указывается в форме зависимостей упругой деформации каретки и рельса от нагрузки в разных направлениях ее приложения (сбоку, вниз, вверх).

Задача РНК — обеспечивать возможность максимально высоких скоростей передвижения станочных узлов с высокими ускорениями вместе с возможностью осуществления безскачковых субмикронных передвижений.

Современные высокоскоростные обрабатывающие центры имеют скорость быстрых перемещений узлов порядка 40-60 м/мин и даже более; ускорения составляют 8-10 м/с2 и более. При этом такие скорости и ускорения выполняют требования точности позиционирования узлов до нескольких микрометров при дискретности передвижений в 1 микрометр и менее (до 0,1 микрометра). Соответствовать совокупности таких требований в случае высоких силовых нагрузок на подвижные узлы могут лишь модернизированные направляющие качения. Так как РНК и служат для применения на подобных станках, описанные требования можно полностью отнести к данному типу направляющих.

Направляющие качения имеют малые потери на трение. К примеру, по данным производителя ТНК и SВС, все основные серии шариковых РНК имеют коэффициент трения μ в диапазоне 0,002-0,003, не зависящий от скорости движения каретки. Поэтому перемещения каретки выполняются с небольшими усилиями F согласно формуле (5):

F = μР + q (5)

Здесь μ — это коэффициент трения, Р — нагрузка на каретку, а показатель q — это сопротивление защитных устройств (уплотнений, скребков, прокладок), зависящее от их конструктивных особенностей; определяется производителем в определенных каталогах направляющих.

Так как каретка сопряжена с рельсом без зазоров, у данных направляющих при возрастании скорости передвижения не происходит характерного для основной массы направляющих скольжения всплывания у подвижного станочного узла. А значит, направляющие практически не ограничивают скорости и ускорения перемещения подвижных узлов. К примеру, у станка Genius 500 от GrossНulleer скорость быстрых передвижений узлов составляет 180 м/мин; у станка Vision от Chiron ускорения достигают и 30 м/с2. Все же существуют ограничения по скорости, но не из-за характеристик самих элементов качения, а из-за наличия вспомогательных элементов РНК. К примеру, параметры скорости передвижения для направляющих RexrothStar ограничиваются 5 м/с (300 м/мин), а ускорения — 250 м/с2 (запредельная для металлорежущих станков), и только ввиду опасности резкого увеличения износа вспомогательных элементов, изготовленных из синтетических материалов, а также поломки смазочной системы.

Основной причиной появления скачкообразности передвижения для стандартных (относящихся к смешанному трению) направляющих скольжения считается падающая характеристика сил трения в случае малых скоростей перемещения и трогании с места. Направляющие качения имеют характеристику трения, практически не зависящую от скорости; при применении РНК нет скачков в результате трогания узла с места, а также при невысоких скоростях передвижения; возможны передвижения с субмикронной дискретностью, что отмечают компании-производители подобных направляющих.

Благодаря применению РНК на основной массе новых моделей отечественных и зарубежных обрабатывающих центров, показатель дискретности перемещений составляет 0,1 микрометр и менее.

Возможность высокопроизводительного резания

Возможности высокопроизводительного резания не должны ограничиваться направляющими качения РНК, даже если имеют невысокую демпфирующую способность.

Существенный недостаток РНК (если сравнивать с направляющими скольжения) — это их относительно небольшая демпфирующая способность, что является следствием небольшого рассеивания энергии качения роликов (шариков) вследствие невысоких потерь на трение. Мера демпфирования – это логарифмический декремент затухания колебаний, описываемый формулой (6):

Здесь А1 и А2 — это А 2-х колебаний, которые следуют друг за другом в одну сторону.

Определение величины δ, порождаемой направляющими в динамической станочной системе в ходе резания, довольно проблематично. В этой связи ни один известный нам источник не приводит величины δ ни для одного из типов направляющих. Известно, что с увеличением жесткости направляющих качения возрастает и их демпфирующая способность, и современная практика применения РНК в обрабатывающих центрах говорит, что при преднатяге 0,08-0,1 С, где С — это базовая динамическая нагрузка, и при использовании рекомендуемых производителями уплотнений и смазок, подобные направляющие дают возможность эффективно выполнять процедуру резания с применением главного привода аналогичной мощности, что и в станках такого же размера и технологического назначения, оснащенных направляющими скольжения (станки с шириной стола 800-1200 мм имеют мощность около 30-40 кВт).

Защита персонала

Действующим законодательством по охране труда предъявляются серьезные требования, направленные на защиту обслуживающего персонала от негативных для здоровья факторов и на создание комфортных рабочих условий. Выполняется жесткая лимитация допустимых величин шумов при эксплуатации станков. Так как одним из компонентов суммарного станочного шума является шум от функционирования направляющих, особенно в приведенных в статье высоких скоростях передвижения узлов, изготовители РНК предпринимают существенные меры, направленные на снижение шума от перемещения тел качения в случае высоких скоростей перемещения. Основные источники шума при функционировании РНК – это металлический звук от касания друг с другом тел качения, а также с кареткой во время перехода из возвратного канала. К примеру, если скорость движения каретки составляет 120 м/мин, направляющая типоразмера HSR 45_LR от ТНК имеет уровень шума более 70 дБ, что значительно повышает общий показатель уровня шума работы станка.

В целях снижения шума при работе направляющих их конструкция снабжается, к примеру, гибким сепаратором, устройство которого представлено на рисунке 6. Сепаратор не позволяет контактировать шарикам, что не только способно существенно снизить шум, но и предотвратить трение между шариками. Происходит улучшение условий смазки и снижение выделения тепла, а также уменьшается износ тел качения. Снижение трения между шариками к тому же дает возможность повысить показатель С — базовую динамическую нагрузку (у определенных типоразмеров шариковых направляющих и до 40%).

Рис. 6. Схема РНК, оснащенных гибким сепаратором

Рис. 6. Схема РНК, оснащенных гибким сепаратором

В целях дополнительного снижения уровня шума, поверхности каналов возврата зачастую покрывают специальным полимерным материалом, способным заглушать звук, возникающий в результате контакта шариков и каретки. В итоге такие конструктивные изменения, к примеру, у направляющих ТНК, имеющих типоразмер SNS 45_LR (сопоставимый с HSR 45_LR) позволили снизить уровень шума на скорости 120 м/мин с 72 до 62 дБ.

Обеспечение безотказного функционирования

В рыночных условиях и условиях конкуренции постоянно возрастают требования к безотказности функционирования и сохранению первоначальной точности станков, что выражается, в частном случае, в повышении многими производителями гарантийного эксплуатационного срока станков от года до трех и даже пяти лет. Безотказную работу шариковых РНК в период гарантийной эксплуатации обеспечивают с помощью средств их защиты от засоров и механических повреждений, а длительность сохранения начальной точности — качеством производства и предохранением от износа.

Качество своей продукции производители подтверждают сертификатами отдельных серий, определяющими соответствие точности, износоустойчивости, малошумности и пр.; декларируются в каталогах продукции, ТУ, прочей документации, или в целом производства — ISO:9001 и пр.

Защитой от механических повреждений являются для РНК, как правило, в основном те же средства, что и для направляющих скольжения: козырьки, телескопические щитки и ленты. Средства защиты производятся в широком ассортименте специализированными компаниями. Защитой от загрязнений служат такие средства, как уплотнения, скребки, гофрированные меха и пр., разрабатываемые применительно к отдельно взятому типоразмеру РНК. Имеется несколько их исполнений, в зависимости от условий эксплуатации направляющих; поставки осуществляются по выбору заказчика. Каталоги РНК всех производителей содержат информацию о номенклатуре средств защиты от загрязнений, здесь же представлены рекомендации по их монтажу и сферам применения. Средства защиты для любого из типов направляющих качения (и РНК) являются очень важным фактором, влияющим на безотказность работы.

От износа направляющие предохраняются не только посредством защиты от загрязнения, но и с помощью износостойких покрытий, физико-химической обработкой компонентов РНК, выбором материалов, принятием комплексных мер, направленных на обеспечение смазки и охлаждения, таких, как выбор смазки, конструкция и расположение смазочных устройств, состав смазочных материалов, объем и временный режим смазки. Методы и средства предохранения от износа, а также рекомендации подробно приводятся в каталогах и прочей технической документации по РНК.

При условии соблюдения всех требований производителя будет обеспечена безотказная работа и длительная сохранность первоначальной точности направляющих согласно расчетным срокам эксплуатации.